第1部分:术语、定义、标识、尺寸、

负荷能力和充气压力

1 适用范围和领域

本标准法规适用于MPV、车、客车及挂车用新型轮胎的术语、定义、标记、尺寸、负荷能力和充气压力。

2 补充标准

2.1 GSO 51/2007 乘用车轮胎 第 1 部分:术语、定义、标识、尺寸、负荷能力和充气压力

2.2 GSO 646/1996 MPV、卡车、客车及挂车轮胎 第 2 部分:试验方法

2.3 GSO 647/1996 MPV、卡车、客车及挂车轮胎

第3部分:一般要求

3 术语

3.1 充气轮胎:由一种弹性材料构成并使用钢丝和/或由人造纤维或玻璃纤维制成的纤维加固的圆型结 构轮胎,将其安装在轮辋上。

3.2 充气轮胎的类型:在以下各基本因素方面无差别的一类充气轮胎。

3.2.1 制造商名称或者商标。

3.2.2 轮胎规格型号。

3.2.3 应用领域,如:

3.2.3.1 普通公路用轮胎。

3.2.3.2 泥雪路面轮胎(M+S)。

3.2.3.3 专用轮胎(越野、雪地……)。

3.2.3.4 限速轮胎。

3.2.4 结构

3.2.4.1 斜交轮胎(斜交帘布层)

3.2.4.2 子午线轮胎

3.2.5 速度符号(一个或多个)

3.2.6 负载能力指数

3.2.7 横断面

3.3 测量轮辋

3.4 试验轮辋

进行强度、速度和耐久性试验时需要把轮胎安装于其上的轮辋。

3.5 崩花

胎面橡胶成片剥落的现象。

3.6 帘布层

由复胶平行帘线组成的布层。

3.7 轮辋

轮胎或轮胎和内胎组合体的金属支承物,胎圈安装在其上。

3.8 层级(PR)

是轮胎强度的标志,并不必一定代表轮胎中帘布层的实际层数,它和轮胎载荷、充气压力一起表示轮胎的规格。

3.9 一个轮胎的最大载荷

安装在汽车上的每一单一轮胎承受的制造厂规定的最大载荷。

3.10 负荷指数

轮胎在制造厂规定的使用条件下,按速度代号标明的速度行驶时,所能承受的最大负荷的数字代号。

3.11 速度代号

轮胎在制造厂规定的使用条件下,按与其负荷指数相符的负荷行驶时,表示速度的代号。

4 定义

命名应符合海湾标准第 2.1 条所述,或者符合至少一个第 6.4 条指定组织的出版物的规定,此外还需符合下列各项。

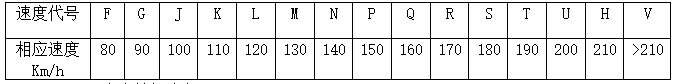

4.1 轮胎应采用表 1 所述字母并根据最大速度进行命名。

表 1 轮胎命名的最大速度及其相应代号

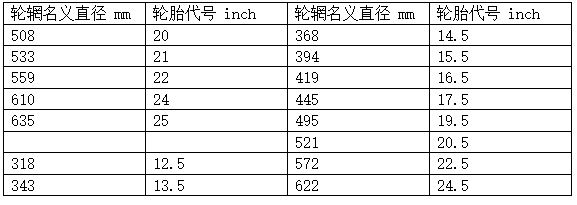

4.2 名义轮辋直径

除 海湾标准中2.1 所述规定的名义直径之外,本标准还规定以下名义直径:

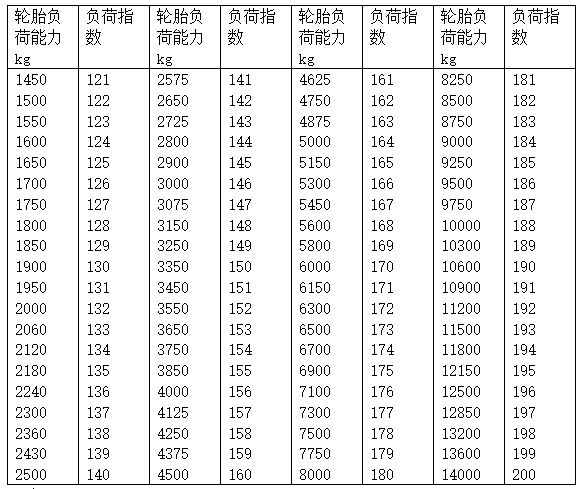

4.3 负荷指数

除海湾标准中2.1 所述规定的负荷指数之外,本标准还规定以下负荷指数:

5 标识

除海湾标准中第 2.1 条规定的标识之外,每个轮胎必须清楚而且不可摩擦掉地用英语或阿拉伯语标记以下信息,其中字母的高度最少为2mm,数字的高度最少为4mm 。

5.1 轮胎规格

5.2

生产日期四位数字。前两个数字表示生产周数,后两个数字表示生产年份。本信息可仅在轮胎侧壁的一面标记。

5.3

轮胎花纹如果可供再刻沟的,则轮胎各侧壁内面或者外面应模刻“ ”(直径至少为 20 mm) 或者摹刻“REGROOVABLE”字样。

5.4 原产国

6 尺寸, 能力和充气压力

6.1 横截面宽度

6.1.1 横截面宽度可通过以下公式获得(该公式适用于采用公制尺寸命名的轮胎。对于采用尺寸名称号的轮胎则应按第 6.3 条)。

S=S1+K(A-A1)

式中:

S——在测量轮辋上测得的横截面宽度,以 mm 为单位。

S1——名义横截面宽度,以 mm 为单位,在轮胎侧壁上规定的轮胎代号中标示。 A——制造商规定的测量轮辋宽度,以 mm 为单位。

A1——轮辋理论宽度,以 mm 为单位。

A1 的取值应等于 S1 乘以轮胎制造商规定的因数 X。K 取值为 0.4。

6.1.2 对于子午线轮胎,轮胎总宽度测定值可比横截面宽度低 4%;对于斜交(斜交帘布层)轮胎,则为 8%。但是,如果成对安装的轮胎其横截面宽度超过 305 mm,则对于子午线轮胎,轮胎总宽度比横截 面宽度不得低 2%;而对于斜交(斜交帘布层)轮胎不得低于 4%。

6.2 外直径

6.2.1 轮胎外直径可通过以下公式获得,(该公式适用于采用公制尺寸命名的轮胎。对于采用尺寸名称 代码的轮胎则应按第 6.3 条。

式中:

D——外直径,以 mm 为单位。

D = d1 + 0.02(S1 − Ra)

d1——表示名义轮辋直径,以 mm 为单位。

S1——名义横截面宽度,以 mm 为单位。

Ra——名义高宽比。

6.2.2 对于道路用轮胎,其外直径与“D”值差异不得超过±1.5%;对于特殊用途轮胎(例如越野使用), 则不得高于+5%,不得低于-2%。

6.3 对于其代号在第 6.4 条所述出版物中给定的现有轮胎类型,其横截面宽度和外径应符合这些出版物 中的规定。

6.4 尺寸、负荷能力以及充气压力应符合以下组织中至少一个在轮胎制造日期或者之后出版的出版物中 的规定。

6.4.1 美国轮胎与轮辋协会(TRA)

6.4.2 欧洲轮胎与轮辋技术组织(ETRTO)

6.4.3 日本汽车轮胎制造商协会(JATMA)

6.4.4 德国标准协会(DIN)

6.4.5 英国标准协会(BS)

6.4.6 斯堪的纳维亚轮胎与轮辋组织(STRO)

6.4.7 澳大利亚轮胎与轮辋组织(The Tyre and Rim Organization of Australia)

6.4.8 法国标准化组织协会(AFNOR)

第2部分:试验

1 适用范围和领域

本标准法规适用于MPV、卡车、客车及挂车用新型轮胎的试验方法。

2 目测检查

应对轮胎进行目测检查,查看轮胎花纹、两面侧壁上是否存在裂纹或切口。同时还应检查轮胎上的标识。

3 尺寸测量

3.1 轮胎宽度

轮胎应安装于试验轮辋上,并充气至制造商规定的压力。测量前将其在室温下保存 24 小时。然后再将压力调整至规定值。此后在轮胎周边上均匀选取 6 个轮胎宽度最大的点,用卡钳在这些点测出轮胎宽度。 测量时卡钳与轮胎接触部不要存在标签、装饰或者其它可能引起卡钳读数增大的物品。测宽值求平均数 即为轮胎宽度。

3.2 外直径

使用钢管尺测量最大外圆周长(测量条件应与第 3.1 条所述相同)。所测周长除以 3.1416,计算出外直径。

4 强度试验

4.1 轮胎的准备

4.1.1 轮胎应安装于试验轮辋上,根据轮胎最大载荷充气至制造商规定的压力。无内胎轮胎可加装内胎以方便进行测试。

4.1.2 轮胎应在室温下至少搁置 3 小时。

4.1.3 重新将轮胎压力调整至第 4.1.1 条中规定的值。

4.1.4 测试前轮胎胎面应干净干燥。

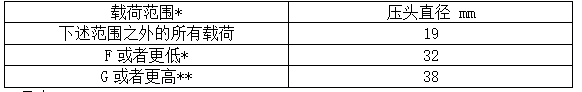

4.2 试验装置

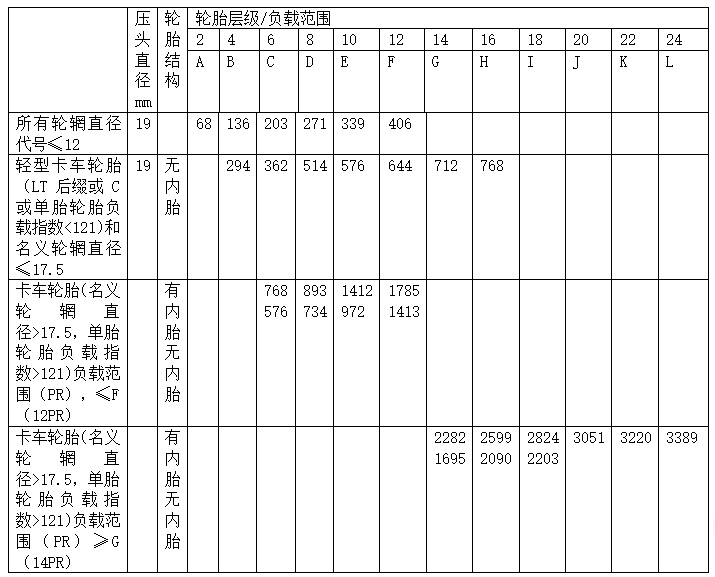

试验装置包括一个钢制圆柱形的压头,压头端部为半球形,以(50±2.5)mm/min的速度垂直压入轮胎。其直径应根据表 1规定来选择。

表 1 轮胎层级与压头直径

*见表2

**包括轮辋名义直径大于 17.5、单胎负荷指数大于 121(的轮胎——译注)

表 2 载荷范围与对应层级

4.3 试验程序

将压头压在轮胎花纹块上,压入位置应尽可能接近于胎面圆周中心线,避免压入花纹沟中。对于轮辋名义直径为 12 或者更小的轮胎,沿着轮胎周边均匀地取五个点或者三个点,测量轮胎破坏前瞬时(或者压头触及轮辋底部时)的载荷和行程。

4.4 计算

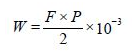

4.4.1 通过以下公式计算各点破坏能。

式中:

W——破坏能,单位焦耳 N•m

F——作用力,单位 牛顿N

P——行程,单位毫米 mm

4.4.2 轮胎破坏能应取各读数平均值。但是如果在各测量点压头均已触及轮辋底部而读数仍低于最小规 定值时除外。

4.4.3 如果在所有测量点处压头均触及了轮辋底部而轮胎却未发生压穿,则应认为轮胎通过本试验。

5 耐久性试验

5.1 轮胎的准备

5.1.1 取一条新轮胎安装到试验轮辋上,根据轮胎最大载荷充气至制造商规定的压力值。

5.1.2 轮胎应在(38±3)℃的温度下至少放置 3 小时。此后重新将充气压力调整到第5.1.1条中的充气压力值。

5.2 试验装置

试验装置包括以下:

5.2.1 钢质转鼓一个,转鼓直径(1700±17) mm,其宽度应大于或等于试验轮胎的断面总宽度。

5.2.2 将轮辋和轮胎组合体安装到试验轴上,使其垂直于试验转鼓外表面并施加负荷。。

5.2.3 能在指定的测试速度下使测试轴或转鼓旋转的装置。

5.2.4 要有一个能测试不同转速下轮胎及转轴所受垂直压力的装置。

5.3 试验程序

5.3.1 将轮胎和轮辋安装到试验装置上面。

5.3.2 试验过程中试验室内温度应控制在(38±3)℃。

5.3.3 以表 3 规定的速度和载荷进行试验。

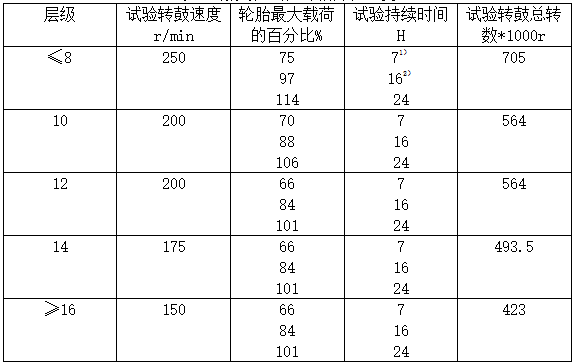

表 3 耐久性试验的载荷和速度

1) 轮辋名义直径≤14.5 英寸的无限速轮胎为 4 小时。

2) 轮辋名义直径≤14.5 英寸的无限速轮胎为 6 小时。

第 3 部分:一般要求

1 适用范围和领域

本标准法规适用于MPV、卡车、 客车和挂车轮胎的一般要求。

2 补充标准

2.1 GSO 51/2007乘用车轮胎 第 1 部分:术语、定义、标识、规格、负荷能力和充气压力

2.2 GSO 52/2007乘用车胎 第 2 部分:一般要求

2.3 GSO 53/2007乘用车胎 第 3 部分:试验方法

2.4 GSO 646/1996 MPV、卡车、 客车及挂车轮胎第 2 部分:试验方法

3 定义

定义必须符合以下标准:

3.1 海湾标准 645/2005

MPV、卡车、 客车及挂车轮胎 第 1 部分:术语、定义、标识、规格、负荷能力和充气压力

3.2 海湾标准 51/2007 乘用车轮胎 第 1 部分:术语、定义、标识、规格、负荷能力和充气压力

4 要求

MPV、卡车、 客车及挂车轮胎必须满足以下要求:

4.1 外观

4.1.1

轮胎胎面或任何一侧的胎侧壁都不能有明显的裂缝或者切口。

4.1.2 轮胎胎面必须平滑并且轮胎帘布层帘线不可外露。

4.2 强度

轮胎的破坏能不能小于表 1 规定的数值。

4.3 耐久性

当对轮胎进行耐久试验时,不会出现轮胎胎面、帘布层、帘线或胎圈脱离,胎面崩花或者帘线断裂。

5 标识

轮胎标识必须符合海湾标准 645/1996

“MPV、卡车、客车及挂车轮胎 第 1 部分:术语、定义、标识、规格、负荷能力和充气压力”

6 试验

6.1 抽样

试验样品由两个特性相同的轮胎组成,例如相同的规格和使用说明或者最大载荷和速度能力。

a) 必须使用其中一个轮胎来进行强度试验。

b) 必须使用另一个轮胎来进行耐久试验。

每个试验样品必须符合 6.3.1 和 6.3.2 中规定的要求。

6.2 试验方法

试验必须符合海湾标准 646/1996

6.3 试验

MPV、卡车、公共汽车及挂车轮胎 第 2 部分:试验方法。

对 6.1 中抽取的样胎进行以下试验

6.3.1 外观检查

6.3.2 尺寸测量

6.3.3 强度

6.3.4 耐久性

注:对于人造丝帘布轮胎的破坏能为所示值60%。

7 技术合格标准

7.1 无论何种轮胎,制造商在发货前至少两个月须将一份货物证明(英文或阿拉伯文)提交到海湾合作委员会标准化计量组织,其中须证明该类轮胎已达到相应海湾标准中关于轮胎的要求。该证书必须包含以下信息:

(附录“A”为该证书的样式)。

7.1.1 类型,包括规格、轮胎层级(或负载范围)、速度符号、内胎或无内胎、以及帘线材料。

7.1.2 制造商名称

7.1.3 原产国

7.2 应海湾合作委员会标准化计量组织要求,须提供对该类型轮胎或具有相似设计特点的其它轮胎进行试验的结果。

7.3 如果海湾合作委员会标准化计量组织接受了 7.1 中提到的证书,则认为该型轮胎合格。

7.4 如果证书没被接受(由于信息不完整或存在问题),则必须补全该信息。如果没有补全或者如有必 要,则须对轮胎样品按照海湾合作委员会标准化计量组织的要求例进行试验。

附录(A)

MPV、卡车、客车和挂车轮胎 一致性符合证书

制造商名称:

原产国:

致:海湾合作委员会标准化计量组织(GSO )

我司在此声明由XX工厂生产的轮胎:

规格:

生产于第 周的第 年到第 周的第 年

轮胎符合海湾标准:

证书中提到的生产周期不得超过一年

* 制造商相关部门及负责人盖章、姓名及签名